YJS-JA系列减速机故障案例与润滑策略的改进知识

YJS-JA系列减速机故障案例与润滑策略的改进知识

摘 要:介绍了YJS-JA系列减速机故障的一个案例,分析了发生故障的原因,指出了采取的特殊润滑对策。这个案例可以证明,润滑油的选用需要综合考虑减速机具体的工作状况,同时,采用特殊的润滑方式,在某些场合下是适用的而且是十分有效的。

引言

润滑工作在机械零件的运转当中起着相当重要的作用。日本机械振兴协会在一次调查中对14种原因的645起故障进行了统计分析,从分析结果中可以看到,因润滑不良而导致的事故有166次,占25.7%;润滑方法不当导致的事故有92次,占14.3%。总的来看,与润滑因素相关的故障高达40%,可见润滑工作是多么重要。本文分析的某工厂的一个案例,更证明了润滑工作的重要性,以及润滑油品、润滑方式在其中起到的重要作用。

1、YJS-JA系列减速机工作方式及技术参数

1.1YJS-JA系列减速机结构及参数

某工厂封接炉主驱动减速机肩负着驱动长达68.2m的整条炉体的网带任务,它采用悬挂扭力臂形式,此驱动系统的实物照片如图1所示。

图1 封接炉主驱动系统(俯视)

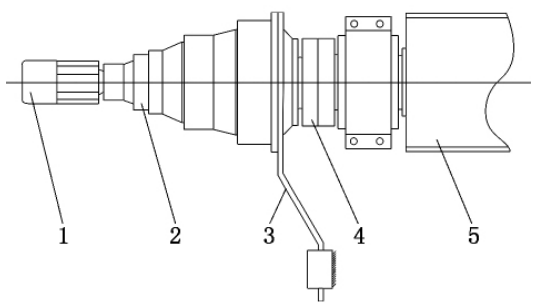

图2为封接炉主驱动系统的装配图。此驱动系统由电机、减速机、扭力臂、缩紧套式连轴器和橡胶滚筒组成。电机旋转驱动减速机运转,减速机的扭力由固定扭力臂的炉体结构框架平衡,同时减速机输出转矩通过缩紧套式连轴器驱动橡胶滚筒旋转,从而使整条网带运转起来。电机转速为1425r/min;减速机型YJS-JA系列行星齿轮减速机,减速机为5级减速,总速比为8966∶1。

1-电机;2-减速机;3-扭力臂;4-缩紧套式连轴器;5-橡胶滚筒

图2 主驱动系统装配图

1.2YJS-JA系列减速机驱动系统特点从减速机的安装结构和工作参数要求上可知,减速机所具有如下特点:

(1)结构紧凑。它的悬挂安装方式大大地减小了与驱动部件的连接尺寸,同时也省去了其他安装方式(如地脚固定)所需要的地基和地脚联接结构。

(2)安装方便。由于选用的悬挂方式,通过机械加工零件之间的配合实现联接,免除了齿轮啮合、链条驱动系统所需要的机械调整工作。同时,机械配合保证了安装精度。

(3)减速比大。为了实现小功率电机驱动大负载,选用了大速比的减速机,速比高达8966∶1,这样大的速比是通过5级减速来达到的。

(4)输出转速小。封接炉正常的网带速度为200mm/min~500mm/min,这样的网速所对应的减速机输出转速为0.09r/min~0.22r/min。转速的这种变化是通过电机变频器控制实现的。

1.3YJS-JA系列减速机的润滑要求

(1)塞堵的位置要正确。通气塞要安装到顶部,放油塞(带有磁性)安装在底部,对于水平安装的减速机来说油位塞安装在减速机的中部。

(2)保证油位的正确。对于水平安装的减速机,油位应该在油位塞处。加油时油位塞打开,当润滑油从油位塞孔流出时加油结束,这时的油位属正常油位。

(3)适时更换润滑油密封。对于停止不用的减速机,若放置超过6个月,在重新安装使用时必须更换油封。

(4)选择正确的润滑油。选用润滑油时应综合考虑实际使用设备的工厂条件和机械设备制造厂商说明书指定或推荐的以及润滑油制造厂商规定或推荐的油品。润滑油的黏度和闪点、油品的等级都是非常重要的技术参数,都是需要考虑的内容。对于这台减速机,制造厂家推荐某品牌OMALA150润滑油。

(5)重视第一次换油时间。减速机制造完成后投入使用,其内部的齿轮、轴承等机械部件间相互磨合,会产生铁屑。尽管减速机的放油塞带有磁性,但是在磨合初期,会产生大量的铁屑,这些铁屑超过一定数量后,放油塞(磁性)也不能将它们全部吸附。这时,一些铁屑随着润滑油的搅动而不断流入到齿轮等运动部件的啮合间隙当中,这些坚硬的铁屑充当了磨料,加速了齿轮、轴承等的磨损速度。一般要求第一次换油时间应该在投入使用的50工作小时到100工作小时之间,对于连续工作的减速机,也就是2d~5d内。

(6)确保正确的换油操作步骤。在放油时,首先要确认减速机已经断电,处在停机状态。放油操作最好选择在减速机刚刚停下来,内部的润滑油还处在温热状态时。这时的润滑油黏度较小,流动性较好,容易将内部铁屑等磨料带出。加入新润滑油前,最好使用推荐的矿物油清洗减速机内部。

(7)定期检查油位。建议每周对减速机油位检查一次。尽管各种塞堵都有密封圈,但也不可避免在特定情况发生润滑油泄漏,这种泄漏可能是很不明显的渗漏,如果长时间持续这种渗漏,而技术人员又没有发现的话,不断降低的油位就会给减速机的寿命带来严重的影响。

2、故障过程及原因分析

四年前,该炉体网带的主驱动减速机发生了严重故障,给工厂造成了巨大损失。

2.1故障过程

在发生故障前3个月左右,曾经更换过润滑油。事后据维修工回忆,当时看到润滑油颜色变深,油内有金属光泽的碎屑颗粒,但是没有引起负责工程师的重视。故障前,减速机内曾发出明显异响,至故障发生有一天左右时间,但调机员没有将发现的问题及时向上汇报。故障时,炉内整个网带停运。重新启动,减速机内有异响,电机频繁跳闸。根据减速机内发出异响的现象,首先认定减速机出现了故障。放掉减速机内润滑油,润滑油颜色发黑,有大量金属碎屑沉淀物。对减速机解体检查,发现减速机第五级行星齿轮已严重损坏(如图3所示),大量金属碎屑已经造成齿轮啮合部位有些齿尖崩断(如图4所示),同时也能看到齿面上金属挤压后产生的光亮变形表面。

2.2原因分析

工程师通过电话与封接炉供应商进行了探讨,经过认真分析,初步得出结论,认为这次故障的主要原因是由于第五级行星齿轮机构没有得到充分的润滑,所以首先导致了轴承磨损,滚子脱落,脱落的金属滚子被挤压到齿轮啮合缝隙当中,使减速机造成了更大的损坏。为了进一步分析,将损坏的齿轮部件和润滑油样品寄送给供应商,事后的分析也得到了与初步分析同样的结论。

2.3故障的处理

为了尽快恢复生产,从减速机的制造公司紧急将一套新的第五级行星齿轮机构空运到厂,并与其余的四级齿轮机构组装在一起。在停产7天之后,恢复了生产。

作为重要设备,该厂在事故之后又重新订购了一套完整的减速机。在三个月之后的停机时间,将线上的减速机拆下作为备件,而将新到货的减速机安装到位。吸取了事故教训,在新减速机上,对润滑方式做了改进,采用了一些新的措施。

3、对策措施及润滑方式的改进

3.1润滑油的选择

在润滑油的参数指标中,“黏度”是其中重要的指标之一。虽然厂家对润滑油给出了推荐,但厂家的推荐仅可作为参考,而不是推荐什么油就选用什么油[2]。

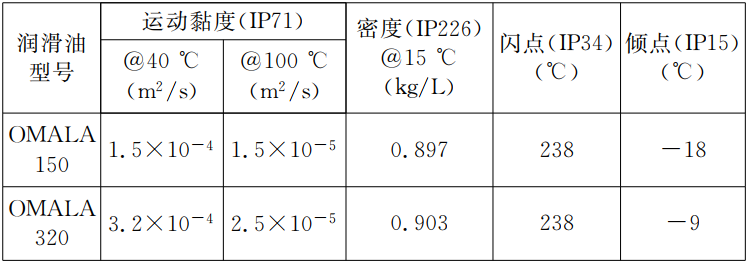

为了改善第五级驱动系统的润滑效果,不再使用制造商推荐的某品牌OMALA150型润滑油,而选用了黏度更高的同品牌OMALA320型润滑油。表1为150型和320型润滑油的各项参数指标,从“黏度”参数可以看到,在40℃下320型黏度提高了113%,在100℃下320型黏度提高了66%。

第五级齿轮处在减速机的输出端,运行速度缓慢,负载量大。这种工作状况下,黏度小的润滑油将很难产生油膜,达到润滑的目的。当滚动轴承不能进行正常润滑时,就不能确保滚动轴承能在接触应力下长时间地正常运转,不能减少疲劳,更不能消除摩擦热、降低轴承工作表面温度,从而造成轴承“烧伤”,增加了金属间的摩擦,加重其磨损[3]。因此,选用黏度较大的320型润滑油,将有利于形成油膜,对运行速度缓慢的第五级齿轮机构产生较好的润滑效果。但是,黏度的增大,势必在一级到四级转速较大的齿轮机构中产生热量。经过专家确认,320型润滑油可承受90℃的高温。

表1 两种润滑油的各项参数指标

3.2油位的变化

事故之前,根据YJS-JA系列减速机制造商提供的《减速机维修保养手册》,润滑油油位一直保持在减速机水平轴线位置(也就是中间位置)。中间油位,对于运行速度缓慢的第五级齿轮机构,很难将润滑油甩到上部的运动部件的润滑部位,不良的润滑效果是导致此次事故的重要原理。事故之后,选用满油位润滑。在减速机顶部安装了一个小油箱和一根排气用油管,如图5所示。这样,减速机全部部件都浸润在润滑油当中,保证了润滑的效果。

图5 YJS-JA系列减速机满油位润滑

3.3润滑油更换周期的选择

对于新安装的YJS-JA系列减速机,各个阶段的润滑油更换时间如表2所示。为了避免润滑油的浪费,将第三次以后换下的润滑油经过过滤小车的过滤后又用于其他非重要的润滑场合。每次换油都遵循以下规定:

(1)放油必须在停机之后的20min之内完成,防止齿轮箱内悬浮物沉积和油质稠化,以便最大限度地将旧油放净。

(2)放油之后要拆下齿轮箱下部的各个塞堵和主放油易游在线注册,易游(中国),清净这些零部件,并使驱动装置的各级齿轮箱中残存的旧油能够放出。

(3)加新油之前(尤其是第一次),要用同牌号的润滑油彻底清洗齿轮箱。不同牌号的润滑油不能混用。

(4)加油和放油时注意不能将异物掉入齿轮箱中。新加入的润滑油应保证洁净。

(5)每周要检查齿轮箱的油位,发现泄漏要及时向相关部门汇报。

(6)提取油样送交化学实验室进行化验(检测金属颗粒含量),并通知实验室将结果送交相关部门。

(7)如果发现齿轮箱工作时有异常的声音和振动,或者齿轮箱的温度超过80℃,请立即停机查找原因并通知相关部门。

(8)认真执行、如实填写表2所示的换油时间表,并将其贴在齿轮箱附近的墙上。

表2 润滑油更换时间

4、结语

采用了改进的润滑策略,并严格按照换油规程操作后,此减速机四年多一直运行正常,安全运行已经超过31000h。减速机第一级机构表面温度最高,在65℃左右,属正常范围。

从上述案例中,我们可以得出这样的结论:减速机的润滑油、润滑方式应该根据具体情况而定,不同的润滑油、润滑方式可以直接影响到减速机的使用寿命;制造厂家提供的润滑油和润滑方式可供参考,但绝对不能够作为唯一的选择。文案来源今日减速机